Промышленные сети и протоколы обмена данными играют ключевую роль в системах автоматизации технологических процессов. От их производительности, надежности и функциональности напрямую зависит эффективность управления оборудованием, сбор данных с датчиков, возможность быстрого реагирования на изменение параметров.

За последние десятилетия в области промышленной автоматизации произошел настоящий прорыв — от простых систем связи между контроллером и несколькими модулями ввода-вывода до высокоскоростных интеллектуальных сетей, объединяющих тысячи узлов и передающих гигабайты данных в секунду.

В данной статье мы рассмотрим основные современные протоколы, используемые в промышленной автоматизации:

- Modbus — самый распространенный открытый протокол, де-факто стандарт в промышленности;

- Profinet — открытый стандарт промышленного Ethernet на базе TCP/IP;

- EtherCAT — высокоскоростная распределенная автоматизация в режиме реального времени.

Содержание

- 1 Общие сведения о промышленных протоколах

- 2 Протокол Modbus

- 3 Протокол Profinet

- 3.1 Разработка и стандартизация протокола

- 3.2 Модель устройств и принципы построения сети Profinet IO

- 3.3 Физический уровень и топологии сетей Profinet

- 3.4 Механизмы синхронизации и обеспечения детерминизма

- 3.5 Диагностика устройств и сетевых соединений

- 3.6 Классификация устройств Profinet

- 3.7 Области применения протокола

- 4 Протокол EtherCAT

- 5 Сравнительная характеристика протоколов

- 6 Другие популярные протоколы промышленной автоматизации

- 7 Выводы

Общие сведения о промышленных протоколах

Прежде чем перейти к рассмотрению конкретных протоколов, давайте разберем общие принципы построения и организации промышленных сетей и систем связи.

Промышленные протоколы имеют ряд особенностей и отличий от офисных сетей. Это связано со спецификой применения в системах автоматического управления и необходимостью обеспечения надежности и оперативности обмена данными.

Рассмотрим уровни взаимодействия протоколов на основе эталонной модели OSI, топологии и физические среды передачи данных, используемые в промышленных сетях. Это позволит лучше понять общую картину организации промышленных протоколов перед тем, как мы перейдем к рассмотрению конкретных технологий.

Назначение и особенности промышленных протоколов

Промышленные протоколы предназначены для организации связи и обмена данными между устройствами в системах автоматизации технологических процессов. В отличие от офисных компьютерных сетей, промышленные протоколы должны удовлетворять жёстким требованиям по надёжности, скорости передачи данных, детерминированности и возможности работы в сложных условиях промышленного производства.

Основные особенности и требования к промышленным протоколам:

- Детерминированность — гарантированное время доставки данных для обеспечения управления в режиме реального времени.

- Высокая скорость обмена данными с контроллерами и полевыми устройствами.

- Надёжность и помехоустойчивость — протоколы должны обеспечивать передачу данных даже в условиях электромагнитных помех, сварочных работ и т.д.

- Резервирование и восстановление связи для повышения отказоустойчивости системы.

- Устойчивость к перебоям питания.

- Поддержка «горячей» замены устройств без остановки техпроцесса.

- Развитые средства диагностики и устранения неисправностей.

- Возможность построения распределённых систем с тысячами интеллектуальных устройств.

- Способность работать в широком диапазоне температур, влажности, вибраций.

- Защищённость от несанкционированного доступа.

- Совместимость устройств различных производителей.

Промышленные протоколы позволяют надёжно и оперативно передавать данные в жёстких условиях промышленного производства для обеспечения непрерывного мониторинга и управления технологическими процессами.

Модель взаимодействия открытых систем OSI

Модель OSI (Open Systems Interconnection) — эталонная модель взаимодействия открытых систем, разработанная для стандартизации сетевых протоколов и разделения функций между уровнями. Модель OSI состоит из 7 уровней:

- Физический уровень — определяет электрические, оптические и конструктивные характеристики передачи битов в канале связи. В промышленности используются интерфейсы RS-485, RS-232, Ethernet, оптоволокно.

- Канальный уровень — обеспечивает надёжную передачу кадров данных между узлами сети. Определяет MAC-адреса, обнаружение и коррекцию ошибок.

- Сетевой уровень — осуществляет логическую адресацию и маршрутизацию пакетов в сети. Работает с IP-адресами.

- Транспортный уровень — отвечает за надёжную доставку данных, контроль потока и очерёдность пакетов. На этом уровне работают TCP и UDP протоколы.

- Сеансовый уровень — устанавливает, поддерживает и завершает сеансы между узлами сети.

- Уровень представления — преобразует данные в удобный для приложений формат.

- Уровень приложения — предоставляет приложениям сетевые сервисы.

Промышленные протоколы определяют правила взаимодействия на канальном и сетевом уровнях модели OSI. Чёткое разделение функций между уровнями позволяет упростить разработку и интеграцию промышленных устройств и систем.

Физический и канальный уровень

На физическом уровне определяются характеристики передающей среды — витая пара, коаксиальный кабель, оптоволокно и т.д.

В промышленных сетях часто используется стандарт RS-485, обеспечивающий передачу данных на расстояние до 1200 метров со скоростью до 10 Мбит/с. Для жёстких условий применяется экранированная витая пара или оптоволокно.

На канальном уровне осуществляется упаковка данных в кадры и биты, обнаружение и коррекция ошибок. Определяются MAC-адреса устройств.

В промышленных протоколах на канальном уровне реализуются:

- Циклическая передача данных с контроллеров на исполнительные механизмы и датчики.

- Механизмы обеспечения детерминизма и приоритизации трафика.

- Обнаружение ошибок и повторная передача кадров.

- Контроль доступа к среде передачи данных в системах с общей шиной.

- Синхронизация устройств для передачи изохронных данных в жёстком реальном времени.

Физический и канальный уровни обеспечивают надёжную и детерминированную доставку данных в промышленных сетях в соответствии с требованиями конкретного протокола.

Сетевой и транспортный уровень

На сетевом уровне в промышленных протоколах определяется логическая адресация устройств. Каждому устройству присваивается уникальный идентификатор в пределах сети.

В протоколах на базе Ethernet используются MAC-адреса длиной 6 байт. В других протоколах могут применяться короткие 8-битные адреса.

Для связи промышленных сетей с корпоративными сетями и Интернет могут использоваться протоколы TCP/IP, работающие поверх Ethernet. Это позволяет интегрировать данные в АСУ ТП с бизнес-системами предприятия.

На транспортном уровне обеспечивается надёжная доставка данных между узлами сети:

- TCP протокол гарантирует доставку данных и их целостность. Используется для передачи больших объёмов данных.

- UDP протокол не устанавливает соединения и не гарантирует доставку, но имеет меньшую задержку. Применяется в системах реального времени.

- В промышленных протоколах могут использоваться и другие механизмы надёжной доставки данных.

Транспортный уровень обеспечивает нужное качество обслуживания в соответствии с требованиями технологического процесса и используемого прикладного протокола.

Уровень приложения

На уровне приложения определяется непосредственно формат и правила обмена данными между устройствами сети.

Основные функции промышленных протоколов на уровне приложения:

- Циклический опрос датчиков и передача сигналов на исполнительные механизмы с заданным временем цикла.

- Маршрутизация и адресация данных в распределённых системах.

- Диагностика устройств и каналов связи.

- Синхронизация времени в сети.

- Обработка аварий и предупреждений, генерация оповещений.

- Конфигурирование параметров устройств.

- Управление доступом и правами пользователей.

- Интеграция с MES, SCADA и ERP-системами.

- Поддержка различных типов данных (дискретные и аналоговые сигналы, строки, массивы).

В целом уровень приложения определяет специфический набор сервисов и функций, предоставляемых конкретным промышленным протоколом для решения задач автоматизации.

Топологии сетей в промышленной автоматизации

Топология сети определяет схему соединения устройств и принципы организации обмена данными в сети.

Основные топологии промышленных сетей:

- Шина (линия) — все устройства подключены к одной шине (линии связи). Данные передаются по очереди в обе стороны. Простота наращивания, но низкая отказоустойчивость.

- Кольцо — шина замкнута в кольцо. Повышенная отказоустойчивость за счёт резервирования линий связи.

- Звезда — все устройства подключены к центральному коммутатору. Высокая отказоустойчивость и производительность.

- Древовидная — комбинация топологий линия-звезда. Часто используется на больших объектах.

Важно выбирать оптимальную топологию исходя из требований отказоустойчивости, масштабируемости, стоимости оборудования и простоты наладки сети. Например, для небольших распределённых систем подходит шина, а на крупных объектах — звезда или древовидная топология.

Протокол Modbus

Протокол Modbus был разработан компанией Modicon (ныне Schneider Electric) и представлен в 1979 году для программируемых логических контроллеров этой компании.

Первоначально использовался последовательный интерфейс RS-232. В 1984 году появилась реализация для RS-485 под названием Modbus RTU. 1991 году был представлен вариант Modbus TCP для передачи данных по сетям Ethernet.

К середине 1990-х годов Modbus стал широко использоваться в промышленной автоматизации и превратился в де-факто отраслевой стандарт. Многие производители стали выпускать устройства, совместимые с этим протоколом.

В 2002 году права на Modbus были переданы компанией Schneider Electric некоммерческой организации Modbus Organization, которая и по сей день поддерживает и развивает этот открытый стандарт.

Благодаря простоте, надёжности и открытости Modbus до сих пор остается одним из самых популярных протоколов в автоматизации.

Физические уровни и реализации протокола

Протокол Modbus может использоваться поверх различных физических сред передачи данных. Основные варианты реализации:

- Modbus RTU — использует двоичное кодирование и передачу данных в виде напряжений по последовательным интерфейсам RS-232, RS-422 или RS-485. Наиболее распространен в промышленности.

- Modbus ASCII — применяет текстовое представление данных в ASCII кодах для передачи по RS-232/RS-485.

- Modbus TCP — реализация протокола поверх TCP/IP для передачи данных по сетям Ethernet и Интернет. Поддерживает расширенную адресацию регистров.

- Modbus over UDP — экспериментальная реализация с использованием протокола UDP.

- Modbus Plus — высокоскоростная реализация для волоконно-оптических линий со скоростью до 10 Мбит/с.

- Modbus Wireless — различные беспроводные реализации протокола на базе Wi-Fi, радиомодемов и др.

- Enron Modbus — модификация протокола с дополнительными функциями для передачи исторических и событийных данных.

Благодаря этому Modbus может использоваться в самых разных приложениях и сетевых инфраструктурах.

Структура пакета данных

В протоколе Modbus используется простая структура пакета данных — PDU (Protocol Data Unit), которая состоит из:

- Кода функции (1 байт) — определяет тип запроса к ведомому устройству.

- Данных (до 252 байт) — содержат информацию, необходимую для выполнения заданной функции в виде адреса, количества регистров, значений для чтения или записи.

Для передачи по физической среде PDU помещается в пакет более высокого уровня — ADU (Application Data Unit), который может включать:

- Адрес ведомого устройства (1 или 2 байта)

- Контрольную сумму CRC, LRC или другие служебные данные, специфичные для используемого физического уровня.

Например, в Modbus RTU для разделения пакетов используются паузы в линии, а проверка целостности данных выполняется с помощью контрольной суммы CRC-16.

В Modbus ASCII пакеты начинаются с символа «:» и заканчиваются CRLF, а данные передаются в текстовом ASCII виде с проверкой по LRC.

Простота формата PDU позволяет легко интегрировать протокол Modbus с различными физическими средами передачи данных.

Типы данных и адресация регистров

В протоколе Modbus определены 4 типа данных для обмена информацией:

- Discrete Inputs (дискретные входы ) — 1 бит, только чтение.

- Coils (катушки) — 1 бит, чтение и запись.

- Input Registers (регистры ввода) — 16 бит, только чтение.

- Holding Registers (регистры хранения) — 16 бит, чтение и запись.

Discrete Inputs (дискретные входы) в протоколе Modbus — это однобитовые входы только для чтения. Они используются для считывания состояния дискретных датчиков, например:

- Положение переключателей (вкл/выкл).

- Сигналы от концевых и других датчиков положения (есть/нет сигнала).

- Состояния дискретных входов программируемых контроллеров.

- Флаги и биты состояния от различных систем.

Дискретные входы могут принимать два состояния — 1 или 0. В протоколе Modbus предусмотрены функции для чтения этих состояний. Записывать значения в дискретные входы нельзя. По сути дискретные входы выполняют роль «цифровых входов» для считывания состояния дискретных сигналов от подключенных датчиков и устройств.

Катушки (Coils) в протоколе Modbus — это однобитовые дискретные выходы. Их можно представить как электромагнитные реле или транзисторные ключи, которые могут находиться в одном из двух состояний — включено или выключено. Катушки используются для управления исполнительными механизмами и устройствами — включением/выключением двигателей, открытием/закрытием клапанов, включением сигнальных ламп и т.д. В протоколе предусмотрены функции чтения текущего состояния катушек (вкл/выкл, 1/0) и записи нужных значений для управления подключенным оборудованием.

Input Registers (регистры ввода) в протоколе Modbus — это 16-битные регистры только для чтения. Они используются для хранения данных, поступающих от различных датчиков и сенсоров, например:

- Текущие показания температуры, давления, расхода, уровня и других аналоговых датчиков.

- Состояние цифровых датчиков (вкл/выкл).

- Показания счетчиков импульсов.

- Данные о текущем состоянии оборудования.

- Идентификационные данные и версии прошивок устройств.

То есть регистры ввода содержат различную информацию от датчиков и систем, которую можно только считывать с помощью соответствующих функций протокола Modbus. Изменить эти данные напрямую невозможно.

Holding Registers (регистры хранения) в протоколе Modbus — это 16-битные регистры, доступные для чтения и записи. Они используются для хранения различных данных, например:

- Значения уставок и параметров настройки оборудования.

- Промежуточные данные вычислений.

- Значения для вывода на аналоговые выходы.

- Состояния цифровых выходов.

- Рабочие режимы системы.

- Идентификаторы и состояния процессов.

Их отличие от регистров ввода в том, что holding registers можно не только читать, но и записывать. Поэтому holding registers часто используются для хранения конфигурационных параметров, вывода аналоговых сигналов, управления цифровыми выходами — то есть как эмуляция аналоговых и дискретных выходов устройства.

Доступ к данным осуществляется по их адресам в диапазоне от 0 до 65535, где 0 — адрес первого элемента.

Таким образом, каждый тип данных по умолчанию может адресовать до 65535 элементов. А при использовании расширенной адресации — до 1048575 элементов.

Адресация едина для всех типов и не зависит от физического расположения данных в устройстве. Это упрощает работу с регистрами в протоколе Modbus, так как нет необходимости учитывать внутреннюю адресацию ведомых устройств.

Каждый регистр может хранить данные разных типов — целые числа, числа с плавающей запятой, строки символов. Порядок байтов и слов при передаче значений также может различаться.

Функции чтения/записи данных

Список наиболее часто используемых команд протокола Modbus для взаимодействия с устройствами:

- Read Coil Status (FC=01) — чтение статуса дискретных катушек (вкл/выкл). Позволяет считать текущее состояние заданного диапазона дискретных катушек (Discrete Outputs).

- Read Input Status (FC=02) — чтение статуса дискретных входов (вкл/выкл). Позволяет считать текущее состояние заданного диапазона дискретных входов (Discrete Inputs).

- Read Holding Registers (FC=03) — чтение регистров хранения. Позволяет считать текущие значения заданного диапазона 16-битных регистров хранения (Holding Registers).

- Read Input Registers (FC=04) — чтение входных регистров. Позволяет считать текущие значения заданного диапазона 16-битных входных регистров (Input Registers).

- Force Single Coil (FC=05) — установка состояния одной катушки (Discrete Output).

- Preset Single Register (FC=06) — запись значения в один регистр хранения (Holding Register).

- Force Multiple Coils (FC=15) — установка состояния группы катушек (Discrete Outputs).

- Preset Multiple Registers (FC=16) — запись значений в группу регистров хранения (Holding Registers).

Помимо функций чтения данных, протокол Modbus определяет функции записи значений в регистры хранения (Holding Registers) и дискретные выходы (Coils) ведомых устройств. Это позволяет осуществлять удалённое управление оборудованием и изменение конфигурации подчинённых устройств.

В запросах на запись указывается начальный адрес регистра или катушки и их количество. Передаваемые данные представляют собой значения, которые нужно записать в регистры или катушки.

Для дискретных выходов (Coils) это битовые значения 0 или 1, по 1 биту на регистр. Для регистров хранения формат данных зависит от того, какие данные в них хранятся — это могут быть целые числа, числа с плавающей запятой, строчные символы и так далее. На каждый 16-битный регистр обычно приходится 2 байта данных.

С помощью функций записи можно управлять состоянием выходов ведомых устройств и менять конфигурационные параметры в регистрах хранения.

Достоинства и недостатки протокола

Достоинства протокола Modbus:

- Простота реализации, отладки и диагностики. Использование распространенных интерфейсов вроде RS-485 упрощает разработку устройств и систем.

- Высокая скорость развертывания решений на базе протокола.

- Низкие требования к ресурсам микроконтроллеров и других компонентов.

- Надежность передачи данных благодаря механизмам контроля ошибок (CRC, LRC).

- Широкая поддержка протокола в промышленности и наличие ПО для взаимодействия с Modbus-устройствами.

Недостатки протокола Modbus:

- Отсутствие встроенных средств аутентификации и шифрования данных.

- Ручная настройка сетевых параметров и адресации устройств, отсутствие динамической инициализации.

- Поддержка ограниченного набора типов данных, отсутствие стандартизации для некоторых типов.

- Ограничения модели ведущий-ведомый, сложность реализации асинхронных оповещений.

- Отсутствие режима многоведущий на базе RS-485, сложность масштабирования системы.

Области применения

Протокол Modbus широко применяется в системах промышленной автоматизации:

- Для организации связи между интеллектуальными устройствами в сети: контроллерами, датчиками, исполнительными механизмами.

- В SCADA системах — для передачи данных между диспетчерскими станциями и удаленными терминалами на объектах.

- Для построения распределенных систем мониторинга и управления технологическими процессами.

- В промышленных сетях предприятий для сбора данных с оборудования и интеграции разнородных систем.

- Для удаленного мониторинга и управления объектами по радиоканалам и другим видам связи.

- В системах диспетчеризации зданий, телемеханики объектов ЖКХ.

- Для построения промышленного «интернета вещей» на базе датчиков, контроллеров и исполнительных устройств.

- В облачных сервисах для промышленной автоматизации и IIoT — Industrial Internet of Things (промышленный интернет вещей).

Благодаря открытости и универсальности, протокол Modbus уже многие годы остается одним из самых популярных решений для промышленных сетей.

Протокол Profinet

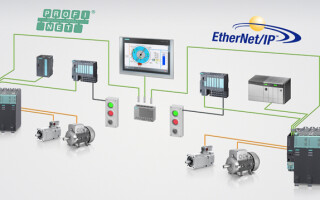

Протокол Profinet представляет собой открытый стандарт промышленной связи на базе Ethernet и TCP/IP, разработанный для автоматизации производственных и технологических процессов.

Profinet объединяет в себе преимущества технологий Industrial Ethernet и полевых шин, что позволяет интегрировать полевой и системный уровни автоматизации. Благодаря гибким настройкам циклического обмена данными протокол Profinet может применяться как в задачах дискретного управления, так и для высокоточных систем управления движением.

Profinet стандартизирован в наборе международных стандартов IEC 61158/61784 и активно продвигается организацией PI (PROFIBUS & PROFINET International). На сегодняшний день Profinet является одним из наиболее широко используемых промышленных протоколов, особенно в областях машиностроения, автоматизации производства и процессов.

Далее будут рассмотрены ключевые особенности протокола Profinet, включая модель устройств, механизмы синхронизации, диагностики и обеспечения детерминизма, а также основные области применения этой технологии.

Разработка и стандартизация протокола

Протокол Profinet был разработан организацией Profibus International в 2001 году как открытый стандарт промышленной связи на базе Ethernet. Цель состояла в создании высокоскоростной сети, интегрирующей полевой и системный уровни автоматизации.

Первоначально в 2002 году появилась технология Profinet CBA, основанная на концепции компонентной автоматизации. Однако она не получила широкого распространения на рынке.

В 2003 году была представлена спецификация Profinet IO, базирующаяся на успешном протоколе полевой шины Profibus DP и дополненная современными механизмами Ethernet/IP. В 2004 году Pofinet IO был расширен функциями для изохронной передачи данных (isochronous transfers), необходимыми в системах управления движением.

Profinet IO стал частью международных стандартов IEC 61158 и IEC 61784-2 в 2006 году. Развитием технологии занимается организация PI (PROFIBUS & PROFINET International), которая публикует дополнительные руководства и спецификации для Profinet.

На сегодняшний день Profinet является одним из наиболее широко применяемых протоколов в промышленной автоматизации и активно используется ведущими производителями в различных отраслях.

Модель устройств и принципы построения сети Profinet IO

Profinet IO использует модель взаимодействия по принципу «поставщик-потребитель» для обмена данными между устройствами.

Основными элементами сети Profinet IO являются:

- IO-контроллер – обычно ПЛК, в котором выполняется управляющая программа. Выступает в роли поставщика выходных данных для IO-устройств и потребителя их входных данных.

- IO-устройство – распределенное устройство ввода-вывода, подключенное к одному или нескольким IO-контроллерам. Выполняет роль поставщика входных и потребителя выходных данных.

- IO-супервайзер – устройство верхнего уровня (ПК, HMI панель) для настройки параметров и диагностики.

Минимальная система включает один IO-контроллер и одно или более IO-устройств. Также возможно использование общих входных сигналов и общих устройств с разделением на модули для нескольких контроллеров.

Коммуникационные отношения и обмен данными в системе Profinet IO определяются при её конфигурировании в инструменте проектирования.

Физический уровень и топологии сетей Profinet

На физическом уровне Profinet базируется на стандартном Ethernet со скоростью 100 Мбит/с и дуплексным режимом передачи. Для соединения устройств рекомендуется использовать медные (100BaseTX) или оптические (100BaseFX) кабели.

Поддерживаются следующие топологии:

- Линейная — соединение устройств напрямую или через встроенные коммутаторы.

- Звезда — с общим центральным коммутатором.

- Кольцо — для организации резервирования связи.

- Древовидная — комбинация линейной, звезды и кольца.

Максимальная длина сегмента между устройствами при медном кабеле — 100 метров. Для оптоволокна допускаются большие расстояния вплоть до нескольких километров.

В сетях Profinet используются коммутаторы, поддерживающие приоритизацию трафика и диагностику. Это необходимо для обеспечения детерминизма циклического обмена данными.

Механизмы синхронизации и обеспечения детерминизма

Для передачи циклических данных в реальном времени в Profinet используется протокол RT (Real Time), который резервирует часть полосы пропускания под такой трафик.

В классе устройств CC-B цикл обмена данными может составлять 1-10 мс. Для более жёстких требований по детерминизму в классе CC-C применяется протокол IRT (Isochronous Real-Time).

В IRT устройства синхронизируются с точностью до 1 мкс с помощью протокола точного времени IEEE 1588. Цикл делится на фазы: зарезервированную для изохронного обмена (до 250 мкс) и общую.

Для оптимизации используется динамическая упаковка кадров DFP, когда данные для нескольких устройств в линейной топологии передаются в одном кадре.

В классе CC-D для синхронизации и сегментации трафика применяется технология TSN (Time Sensitive Networking) по стандартам IEEE.

Диагностика устройств и сетевых соединений

Profinet реализует развитые функции диагностики как отдельных устройств, так и сети в целом.

Устройства передают диагностические данные ациклически по запросу системы управления. Диагностика охватывает неисправности в устройствах и подключенных модулях ввода-вывода.

Для диагностики сети используется протокол SNMP, позволяющий собирать статистику по портам коммутаторов и информацию о топологии. Устройства Profinet также поддерживают протокол LLDP для определения соседей по сети.

Благодаря этим механизмам возможно отслеживание текущего состояния сети, локализация неисправностей в кабельных соединениях, а также автоматическая настройка системы при замене устройств.

Диагностическая информация может передаваться в контроллер и визуализироваться на HMI панели оператора для принятия мер по устранению проблем.

Классификация устройств Profinet

Для устройств Profinet определены классы соответствия (Conformance Classes), которые различаются поддерживаемым набором функций:

- CC-A — базовый класс, включает циклический обмен данными в реальном времени и ациклическую диагностику.

- CC-B — дополнительно обеспечивает сетевую диагностику и резервирование.

- CC-C — поддерживает изохронную передачу данных и синхронизацию с точностью до 1 мкс для систем управления движением.

- CC-D — использует для синхронизации технологию TSN.

Классы соответствия обеспечивают совместимость устройств разных производителей при решении различных задач автоматизации на базе Profinet.

Кроме того, определены профили, дополняющие базовые классы для конкретных областей применения: PROFIdrive, PROFIsafe, PROFIenergy и другие. Профили содержат дополнительные требования к параметрам и функциям устройств.

Области применения протокола

Благодаря своей гибкости и масштабируемости, протокол Profinet широко применяется в различных областях промышленной автоматизации:

- Производственная автоматизация — в машиностроении, автомобилестроении, пищевой промышленности и др. Profinet позволяет реализовать гибкие производственные системы и линии, интегрировать приводы, роботы, датчики.

- Процессная автоматизация — в нефтегазовой, химической, фармацевтической и других отраслях. Profinet обеспечивает надежность и бесперебойность технологических процессов, интеграцию полевых устройств.

- Автоматизация зданий — в системах HVAC, освещения, пожарной сигнализации, видеонаблюдения. Profinet позволяет объединить разнородное оборудование в единую сеть.

- Энергетика — на электростанциях, в электросетях, в интеллектуальных системах учета энергии. Profinet обеспечивает сбор данных со счетчиков, управление оборудованием.

- Транспорт — на ж/д транспорте, в аэропортах, морских портах. Profinet применяется для автоматизации различных систем — сигнализации, видеонаблюдения, кондиционирования и др.

- Складская логистика — на конвейерных линиях, роботизированных складах, в системах управления складом. Profinet позволяет интегрировать логистическое оборудование.

Таким образом, универсальность и открытость протокола Profinet обеспечивает его широкое применение в самых разных областях промышленной автоматизации.

Протокол EtherCAT

EtherCAT (Ethernet for Control Automation Technology) — это высокоскоростной Ethernet-базированный промышленный протокол, разработанный в 2003 году компанией Beckhoff.

Уникальной особенностью EtherCAT является очень эффективная обработка Ethernet-фреймов «на лету». Каждое устройство в сети считывает данные и добавляет свои данные в проходящий мимо фрейм. Это позволяет опрашивать сотни устройств при помощи одного фрейма и достичь исключительно низких задержек передачи.

Благодаря высокой скорости и гибкости, EtherCAT широко применяется в системах промышленной автоматизации, где требуется детерминированный обмен данными в режиме реального времени.

В данном разделе будут рассмотрены ключевые особенности протокола EtherCAT, принципы его работы и области применения.

История создания

Протокол EtherCAT был разработан в 2003 году немецкой компанией Beckhoff Automation. Целью было создать технологию, которая сохраняла бы все преимущества Ethernet, но в то же время удовлетворяла бы жёстким требованиям систем промышленной автоматизации к детерминизму и скорости передачи данных.

Ключевой идеей стал способ обработки Ethernet-фреймов «на лету» — когда каждое устройство в сети считывает данные из проходящего мимо фрейма и добавляет свои данные, не задерживая его. Это позволило достичь исключительно высокой эффективности использования пропускной способности канала связи и минимизировать задержки передачи данных.

Первое техническое описание протокола было представлено в 2003 году на выставке PCIM в Нюрнберге. В 2005 году протокол получил статус IEC PAS (предварительный стандарт). В 2007 году EtherCAT был принят в качестве международного стандарта IEC 61158.

C самого начала протокол позиционировался как открытый стандарт, доступный для использования различными производителями оборудования. Для координации работ и обеспечения совместимости реализаций в 2003 году была создана некоммерческая организация EtherCAT Technology Group (ETG).

Благодаря высокой производительности и гибкости, EtherCAT быстро завоевал популярность и стал одним из наиболее широко используемых промышленных протоколов. Сегодня он применяется в таких областях как робототехника, станкостроение, автоматизация производства, промышленных измерениях и многих других.

Особенности протокола

Главной особенностью EtherCAT является уникальный механизм обработки Ethernet-фреймов. В отличие от классического Ethernet, где каждое устройство получает фрейм целиком, обрабатывает и передает дальше, в EtherCAT каждое устройство считывает данные «на лету» в процессе прохождения фрейма мимо него.

Таким образом, один фрейм проходит через все устройства по очереди, каждое из которых извлекает нужные данные и добавляет свои собственные в процессе передачи. Это позволяет достичь исключительно высокой эффективности использования пропускной способности канала связи и минимизировать задержки передачи данных до нескольких наносекунд.

Обработка фреймов «на лету» в EtherCAT реализуется аппаратно с помощью специальных контроллеров ESC (EtherCAT Slave Controller), интегрированных в устройства. Это гарантирует предсказуемость задержек обработки фреймов вне зависимости от особенностей конкретного устройства.

Другими ключевыми особенностями EtherCAT являются:

- Гибкая топология сети, возможность «горячей» замены устройств.

- Точная синхронизация с помощью распределенных часов с джиттером менее 1 мкс.

- Эффективная диагностика и обнаружение неисправностей.

- Высокая производительность: обновление 1000 входов/выходов за 30 мкс.

- Поддержка различных режимов коммуникации (циклический, ациклический).

- Интеграция с другими протоколами и IT-технологиями.

- Возможность использования поверх UDP/IP.

Эти особенности позволяют эффективно использовать EtherCAT в системах реального времени, где важны детерминизм, скорость передачи данных и надежность сети.

Синхронизация и режимы передачи данных

Для синхронизации устройств в сети EtherCAT использует механизм распределенных часов (DC). При инициализации мастер распределяет общее время между подчиненными устройствами с точностью до 1 мкс.

Синхронизация происходит полностью на аппаратном уровне. Мастер отправляет специальный фрейм, по которому устройства синхронизируют свои локальные таймеры с общим временем.

За счет этого достигается очень низкий джиттер синхронных операций (менее 1 мкс), что важно для координации работы в системах реального времени. Периодические корректирующие сигналы позволяют компенсировать дрейф часов и поддерживать высокую точность синхронизации.

Кроме синхронизации, механизм распределенных часов используется для точной метки времени измеряемых данных. Это повышает точность вычисления скорости и ускорения в системах управления движением.

Передача данных в EtherCAT может быть как циклической с фиксированным интервалом опроса, так и ациклической при возникновении событий.

Циклический режим используется для оперативных данных и обеспечивает их обмен с заданным мастером периодом.

Ациклические данные передаются по мере возникновения событий. Этот режим используется для параметризации, конфигурирования и диагностики устройств.

Такая гибкость в сочетании с механизмом точной синхронизации позволяет эффективно применять EtherCAT в системах, где важна скоординированность выполнения операций в реальном времени.

Структура протокола

EtherCAT использует стандартные Ethernet-фреймы с идентификатором EtherType 0x88A4.

Фрейм состоит из заголовка и одной или нескольких команд-датаграмм.

В заголовке фрейма указываются его длина, идентификатор, приоритет и рабочий счетчик.

Команды представляют собой двухбуквенные аббревиатуры, такие как LRW (чтение с записью), LRD (чтение) и др. Они определяют тип доступа к данным (чтение, запись, чтение с записью) и способ адресации (физическая или логическая).

Для оперативных данных используется логическая адресация — каждому устройству назначается уникальный логический адрес при инициализации. Это позволяет группировать чтение и запись данных разных устройств в одной команде.

Для параметризации и диагностики применяется прямая адресация по физическому адресу в памяти устройства.

Рабочий счетчик используется для верификации целостности данных и согласованности операций чтения/записи. Он увеличивается при обработке команды устройством.

Такая структура фреймов в сочетании с эффективным механизмом их обработки позволяет EtherCAT достигать высокой скорости обмена данными с группой устройств при помощи одного фрейма.

Механизмы SyncManager и FMMU

Чтобы избежать конфликтов при одновременном доступе к памяти со стороны мастера и подчиненного устройства, в EtherCAT используются SyncManager (SM).

Это специальные аппаратные блоки, которым назначается область памяти устройства. SyncManager управляет доступом к этой памяти посредством буферизации или организации почтового ящика.

Таким образом реализуются надежные механизмы чтения и записи данных, исключающие конфликты. SyncManager позволяют настраивать порядок доступа к памяти и синхронизировать операции мастера и подчиненных.

Другой механизм — FMMU (Fieldbus Memory Management Unit) выполняет отображение физических адресов в памяти устройства на логические адреса, используемые мастером.

FMMU конфигурируются при инициализации системы и позволяют мастеру обращаться к данным устройства по удобным логическим адресам вне зависимости от их физического расположения.

Таким образом SyncManager и FMMU в сочетании решают в EtherCAT важные задачи синхронизации доступа к данным в режиме реального времени и гибкого отображения адресного пространства.

Области применения

Благодаря высокой скорости передачи данных, гибкости и надежности, протокол EtherCAT широко применяется в различных областях автоматизации и робототехники, где важен детерминированный обмен данными в режиме реального времени:

- Промышленные контроллеры и системы ЧПУ.

- Приводы и сервоприводы.

- Системы управления движением.

- Промышленные сети датчиков.

- Автоматизация сборочных линий.

- Робототехнические комплексы.

- Автоматизация станков и оборудования.

- Системы промышленной безопасности.

- Измерительные системы.

- Автоматизация зданий и сооружений.

- Автомобилестроение.

- Медицинское оборудование.

EtherCAT также находит применение в авиации, морских перевозках, добывающей промышленности, производстве пластмасс и полупроводников.

Универсальность протокола позволяет использовать его в самых разных отраслях, где нужна надежная высокоскоростная связь между интеллектуальными устройствами. EtherCAT доказал свою эффективность в тысячах промышленных систем по всему миру.

Сравнительная характеристика протоколов

Вот сравнительная таблица основных характеристик рассмотренных в статье протоколов промышленной автоматизации:

| Характеристика | Modbus | Profinet | EtherCAT |

|---|---|---|---|

| Скорость передачи данных | До 115 Кбит/с (Modbus RTU). До 100 Мбит/с (Modbus TCP). | 100 Мбит/с | 100 Мбит/с |

| Время цикла опроса устройств | 5-10 мс | 1-10 мс | 0,1-1 мс |

| Максимальное количество устройств | 247 (Modbus RTU). 65536 (Modbus TCP) | Несколько тысяч | Несколько тысяч |

| Поддержка реального времени | Нет | Да | Да |

| Детерминированность | Низкая | Высокая | Очень высокая |

| Избыточность и отказоустойчивость | Низкая | Средняя | Высокая |

| Простота развертывания и использования | Высокая | Средняя | Средняя |

| Стоимость оборудования и лицензирование | Низкая | Средняя | Средняя |

Как видно из таблицы, каждый из протоколов имеет свои преимущества и недостатки.

Modbus отличается простотой и низкой стоимостью, но имеет ограничения по производительности и масштабируемости.

Profinet и EtherCAT обеспечивают высокую скорость и детерминизм, но требуют более дорогого оборудования и тщательной настройки.

При выборе протокола для конкретной задачи необходимо учитывать требования к производительности, масштабируемости, гибкости, стоимости и другим факторам.

Другие популярные протоколы промышленной автоматизации

Помимо описанных протоколов, существует целый ряд других решений для промышленной автоматизации, каждое из которых имеет свою область применения.

Одним из наиболее распространенных является протокол Profibus, широко используемый для организации связи между программируемыми логическими контроллерами, датчиками, приводами и другими устройствами автоматизации.

Для решения задач управления движением применяется протокол SERCOS III, обеспечивающий высокую точность синхронизации.

В последнее время получает распространение протокол OPC UA, ориентированный на межмашинный обмен данными в АСУ ТП и их интеграцию с другими системами.

Кроме того, существует множество проприетарных протоколов, используемых производителями оборудования в своих экосистемах.

В общем существует широкий выбор протоколов для решения различных задач промышленной автоматизации. При их выборе стоит учитывать потребности конкретного производства и имеющееся оборудование.

Выводы

Основные тенденции развития протоколов промышленной автоматизации:

- Переход к высокоскоростным решениям на базе Ethernet для объединения полевого и системного уровня.

- Развитие функций обеспечения детерминизма и синхронизации, использование механизмов Ethernet в реальном времени.

- Интеграция с IT-технологиями предприятия на базе TCP/IP протоколов.

- Расширение функций диагностики и безопасности промышленных сетей.

- Унификация протоколов для обеспечения межплатформенной совместимости.

Рекомендации по выбору протокола:

- Для простых систем с ограниченным количеством устройств подходит Modbus.

- В системах со средним количеством устройств и нуждой в детерминизме рационально использовать Profinet.

- Высокоскоростные системы реального времени с большим количеством узлов требуют EtherCAT или Sercos.

- Для интеграции с ИТ-инфраструктурой предприятия оптимален Ethernet/IP.

- В системах управления движением наилучшим решением будет SERCOS III.

Промышленные протоколы играют ключевую роль в современных системах автоматизации, позволяя надёжно и оперативно обмениваться данными между различными устройствами.

За последние десятилетия произошел настоящий прорыв в развитии протоколов — от простых систем связи между контроллером и несколькими модулями ввода-вывода до высокоскоростных интеллектуальных сетей, объединяющих тысячи узлов.

В статье были рассмотрены наиболее популярные на сегодняшний день решения:

- Modbus — простой и надежный протокол, де-факто стандарт в промышленности.

- Profinet — высокоскоростной Ethernet-базированный протокол для интеграции систем автоматизации.

- EtherCAT — технология для построения распределенных систем управления в реальном времени.

Каждый из протоколов имеет свои достоинства и недостатки. Выбор оптимального варианта зависит от требований конкретной задачи или производства. Главной тенденцией является повышение скорости, надёжности и интеллектуальности промышленных сетей.

Похожие статьи:

(3 оценок, среднее: 4,33 из 5)

(3 оценок, среднее: 4,33 из 5)